从设计到智造 2024京汉国际汽车展前沿技术与智能装备探析

2024年北京与武汉国际汽车制造技术及智能装备展览会(以下简称京汉汽车装备展)已落下帷幕,作为年度行业盛会,它不仅是一个技术展示与商贸交流的平台,更清晰地勾勒出全球汽车制造业向深度智能化、全链路协同演进的宏大图景。本届展会以“设计驱动·智造未来”为核心脉络,系统展示了从创新设计源头到高效、柔性、可持续智能制造终端的完整技术生态。

一、 设计源头:数字化与仿真技术的深度融合

设计是制造的起点,也是决定产品竞争力与制造效率的关键。本届展会的一大亮点,是设计环节的全面数字化与高精度仿真技术的深度应用。

- 基于AI的创成式设计:多家软件与服务商展示了利用人工智能算法,在给定性能、材料、工艺等约束条件下,自动生成最优结构方案的技术。这不仅大幅缩短了零部件(如轻量化车身结构、电池包壳体)的研发周期,更能实现传统经验难以企及的性能与轻量化平衡。

- 全流程数字孪生:从产品设计、工艺规划到生产线布局,数字孪生技术已贯穿产品全生命周期。展会上,企业演示了如何通过高保真虚拟模型,在物理制造之前进行工艺可行性验证、装配干涉检查、人机工程优化乃至整个工厂的产能模拟与优化,将试错成本降至最低。

- 增材制造(3D打印)驱动设计解放:金属与高性能聚合物的增材制造装备与技术,正与先进设计理念相互促进。它使得复杂一体化结构、点阵填充等过去无法加工的设计得以实现,为汽车轻量化、功能集成化提供了前所未有的自由度。

二、 制造中坚:智能装备的柔性化与协同化升级

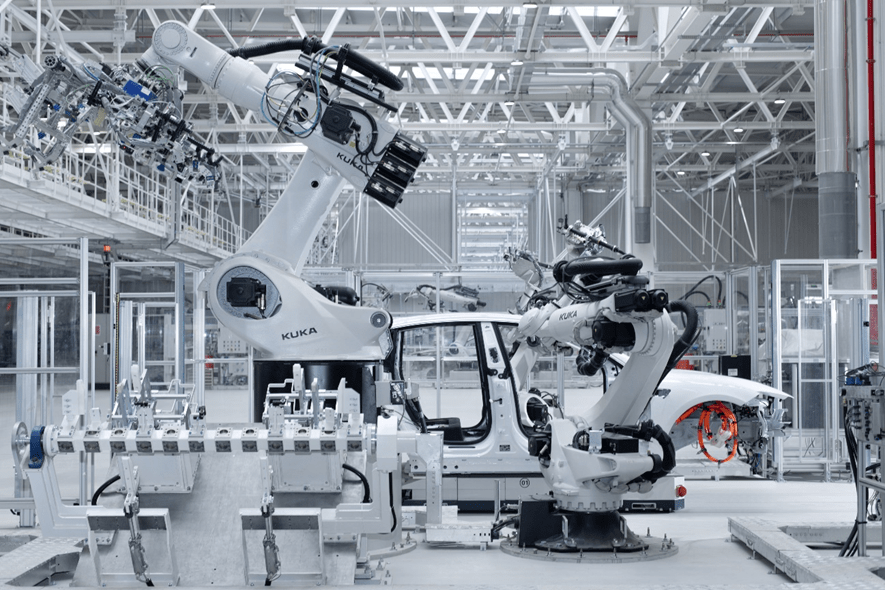

连接设计与最终产品的,是高度自动化和智能化的制造装备。本届展会上的智能装备,正从单点自动化向系统化、柔性化、人机协作方向演进。

- 协作机器人(Cobot)普及应用:在总装、检测、物料搬运等环节,安全易用、可快速部署的协作机器人随处可见。它们能与工人无缝协同,承担重复、繁重或高精度的辅助任务,提升了生产线的灵活性与人机工程水平。

- 柔性制造系统(FMS)成为主流:针对多车型、小批量的市场趋势,由高速高精度加工中心、智能物流AGV/AMR、自适应夹具和中央控制系统构成的柔性生产线成为众多装备商的展示重点。这些系统能够实现不同型号动力总成、底盘部件的快速换产与混线生产。

- 智能检测与质量追溯:基于机器视觉、激光测量和5G传输的在线检测技术已臻成熟。展会上,能够实时识别外观缺陷、测量关键尺寸、并将数据与生产执行系统(MES)绑定实现全流程质量追溯的解决方案备受关注,确保了制造过程的可控与产品质量的一致性。

三、 系统集成与“工业大脑”:数据驱动的制造新范式

单项技术的突破最终需要系统集成来释放价值。本届展会清晰地表明,以数据为核心,连接IT(信息技术)与OT(运营技术)的“工业大脑”平台,正成为智能制造的指挥中枢。

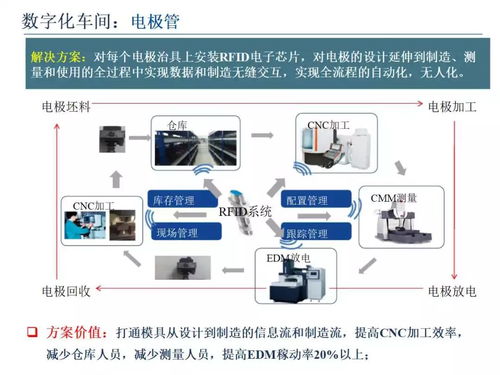

- 制造执行系统(MES)与物联网(IIoT)深度集成:现代MES已超越传统的生产调度,通过与设备层的广泛物联网连接,实时采集设备状态、工艺参数、物料信息,实现生产过程的全透明化管理与动态优化。

- 人工智能在工艺优化与预测性维护中的应用:AI算法正被用于分析海量生产数据,以优化焊接参数、预测刀具磨损、提前预警设备故障,从“事后处理”转向“事前预测”和“事中优化”,显著提升设备综合效率(OEE)与生产稳定性。

- 端到端的供应链协同:部分领先方案提供商展示了从客户订单到零部件供应、生产排程、物流配送的全局优化系统。通过云端平台,主机厂与各级供应商能够实现数据共享与协同计划,增强整个供应链的韧性与响应速度。

四、 绿色与可持续:智能制造的时代命题

在“双碳”目标背景下,智能制造技术与绿色制造理念紧密结合。展会上,节能型激光焊接与清洗设备、用于电池回收的自动化拆解线、能够大幅降低能耗的智慧能源管理系统等,都体现了制造业在提升效率的正积极承担环境责任。

2024年京汉国际汽车制造技术及智能装备展览会生动表明,汽车制造业的智能化转型已进入深水区。前沿技术不再孤立存在,而是以数据为血液,以网络为神经,深度融合于从设计到制造的全链条之中。成功的企业必将是那些能够将创新设计、柔性智能装备与数字化系统平台无缝整合,从而构建起高效、敏捷、绿色且可持续制造核心能力的领航者。

如若转载,请注明出处:http://www.ipulzer.com/product/37.html

更新时间:2026-01-13 15:25:08